Venciendo los puntos débiles visuales: soluciones para el cambio de color cálido-frío en los módulos de pantalla LCM/INCELL

2025-06-05

Al deslizar el dedo por la pantalla del último teléfono inteligente emblemático, ¿alguna vez ha notado sutiles diferencias tonales en ambos lados: uno inclinado hacia un amarillo cálido y el otro hacia un azul frío? Este molesto cambio de color cálido a frío representa un desafío central para los módulos de visualización de alta gama, particularmente en las tecnologías LCM (Liquid Crystal Module) y avanzadas INCELL (In-Cell Touch), donde la consistencia del color impacta directamente la experiencia del usuario y la reputación de la marca. Este artículo analiza en profundidad sus causas y las principales estrategias de control de la industria.

I. Los culpables del cambio de color: juegos variables en estructuras de precisión

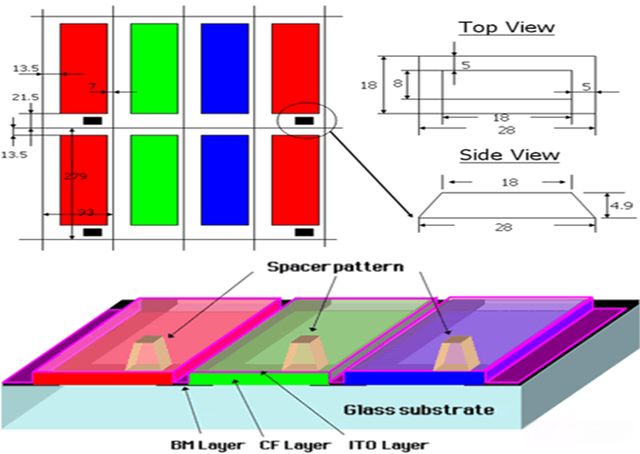

Los módulos LCM/INCELL están intrincadamente apilados a partir de vidrio TFT, filtro de color (CF), polarizadores superior/inferior, capas de cristal líquido y sistemas de retroiluminación. El cambio de color surge de pequeñas fluctuaciones en tres áreas críticas:

1. Discreción espectral de los LED de retroiluminación

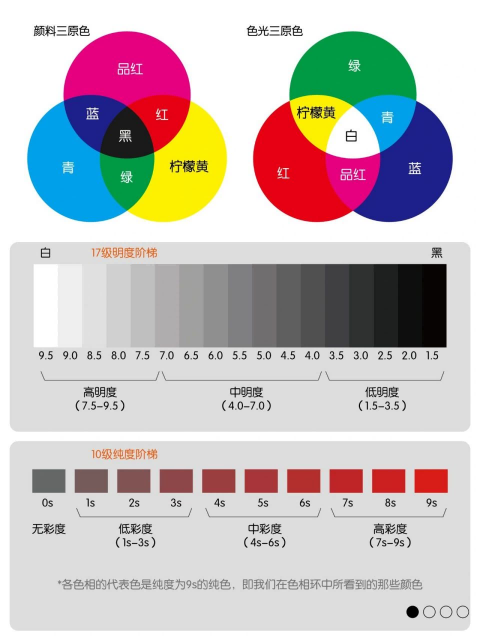

Como "motor de fuente de luz", las variaciones de lotes en los chips LED pueden provocar fluctuaciones en la temperatura de color de miles de Kelvin (por ejemplo, una desviación de coordenadas de color de ±0,02 corresponde a un intervalo de 4500 K a 10 000 K), creando directamente divisiones cálidas y frías en la pantalla.

2. Variaciones de las propiedades ópticas de los polarizadores.

Cuando la transmitancia de la luz se desvía más del 5%, el equilibrio energético de RGB (luz RGB) se altera, lo que provoca cambios de tono.

3. Diferencias a nanoescala en el espesor de la película resistente al color de la capa CF (factor central)

Una tolerancia de recubrimiento de ±0,05 μm puede cambiar las coordenadas de color en ±0,03, lo que equivale a una diferencia de temperatura de color de más de 1000 K. El fenómeno de la "pantalla yin-yang", donde el lado izquierdo aparece amarillo y el derecho azul, se debe principalmente a esto.

II. Colaboración de cadena completa: un enfoque sistemático para erradicar el cambio de color en su origen

Los principales fabricantes han comprimido las fluctuaciones de las coordenadas de color a ±0,01 (diferencia de temperatura de color dentro de ±900 K) mediante el refinamiento del proceso de extremo a extremo:

▶ Trazabilidad de materiales: consistencia controlada por lotes

·Adquisición coordinada de retroiluminación LCD:

Un importante fabricante almacena previamente 500.000 paneles LCD del mismo lote para un solo proyecto, combinados con LED de retroiluminación homólogos, controlando la variación de las coordenadas de color dentro de ±0,015.

·Abastecimiento de polarizadores dedicados:

La mezcla de polarizadores de diferentes proveedores alguna vez provocó desviaciones en las coordenadas de color superiores a 0,02 en un lote, lo que generó una tasa de desperdicio del 12 %.

▶ Coincidencia óptica: sincronización precisa de LED y CF

·Soluciones de gama de colores estándar:

Los LED de fósforo de silicato utilizan una estrategia de mezcla de "dos bloques de color grandes + cuatro bloques de color pequeños" (por ejemplo, el esquema de bloque F de Jufei Optoelectronics), con control de coordenadas de color en ±0,01.

· Soluciones de alta gama de colores:

Los LED de fósforo RG requieren una coincidencia de relación cruzada de bloques de 1:4 y 2:3; un teléfono insignia logró un control de temperatura de color de ±900K mediante este método.

▶ Innovación de procesos: control a nanoescala del recubrimiento CF

Se introducen interferómetros láser para monitorear el espesor de la película en tiempo real, lo que reduce la tolerancia de resistencia al color de ±0,05 μm a ±0,03 μm. Esto aumenta el rendimiento del 82 % al 95 % y mejora la consistencia de las coordenadas de color en un 40 %.

III. Validación de terminal: el último paso desde el laboratorio hasta la experiencia del usuario

El control de la producción en masa requiere pruebas de escenarios rigurosas:

· Pruebas extremas de muestras en esquinas:

Extraiga 100 muestras con valores de coordenadas de color extremos (máx./mín. X/Y) para evaluación subjetiva por parte de los clientes. Un proyecto de tableta con una diferencia de temperatura de color de 1500K obtuvo solo un 37 % de aceptación por parte de los usuarios, lo que obligó a recalibrar la línea de producción.

· 3 Compensación Dinámica Gamma:

Calibración de temperatura de color a nivel de software mediante ajuste de ganancia R/G/B. Ajustar el valor Gamma de 2,2 a 2,6 puede reducir la temperatura de color de la pantalla de 6500K a 5500K, neutralizando eficazmente los tonos fríos.

Conquistar el cambio de color cálido a frío no es un avance de un solo punto, sino una profunda colaboración entre los fabricantes de LCM, los proveedores de retroiluminación y las marcas de terminales. La industria ha logrado una precisión de coordenadas de color de ±0,01, pero la percepción del usuario está evolucionando hasta la magnitud de 0,005. Desde fósforos de puntos cuánticos hasta tecnologías de perovskita, las innovaciones en materiales de próxima generación seguirán llevando la precisión del color en los módulos de visualización a nuevas fronteras, porque la máxima uniformidad de cada centímetro de pantalla es un compromiso solemne con la experiencia visual.

Acerca de CNK

Fundada en Shenzhen en 2010, CNK Electronics (CNK en breve) amplió su fábrica líder mundial en Longyan, Fujian en 2019. Es una empresa especializada e innovadora que se especializa en el diseño, desarrollo, producción y venta de productos de visualización. CNK ofrece a sus clientes una gama completa de módulos, soluciones y servicios de visualización pequeños y medianos rentables con excelente calidad en todo el mundo. Orientada en tecnología y alta calidad, CNK mantiene el desarrollo sostenible, trabaja para ofrecer a los clientes mejores y estables servicios.